Le 14/09/2020

Réglement par chèque adresse

Nous informons notre aimable clientèle que vos réglements par chèques sont à ...

lire la suite

Tout mécanicien concepteur averti sera tôt ou tard confronté à la conception d'engrenages.

3 solutions vont alors s'offrir à lui :

Faire appel à des éléments standards, d'où la nécessité de concevoir le mécanisme (réducteur, renvoi d'angle, multiplicateur ou simple transmission de puissance) en fonction des pignons standards proposés chez les commercants spécialisés.

S'adresser à des spécialistes de l'engrenage.

Les professionnels travaillent sur des plans ou cahiers des charges et fournissent à leur client des engrenages taillés avec des machines à génération (fraise-mère, outil couteau ou outil pignon). Dans ce cas la qualité d'engrennement est irréprochable mais les coûts s'avèrent (surtout pour des pièces unitaires) souvent important, voir prohibitif pour le créateur amateur.

Concevoir et fabriquer soit-même sa pièce, ou son train d'engrenages en utilisant une fraiseuse équipée d'un diviseur.

C'est cette solution que nous allons démystifier (engrenages cylindriques à denture droite) :

1/ Quelques notions de base

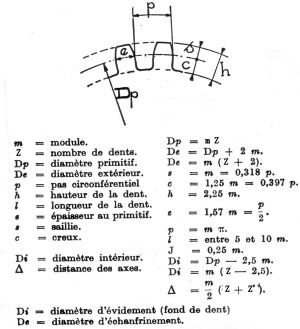

Les formules suivantes sont valables uniquement pour les engrenages cylindriques à denture droite, angle de pression μ = 20°

Exemple de cas particuliers nécessitant le taillage par génération

Très souvent, lors de la conception ou la rénovation d'un ensemble mécanique, nous sommes exposés à des paramètres fixes et invariables.

Exemple :

A remettre en état un réducteur de conception basique équipé de pignons à dentures droites, axes parallèles, module 2, nous connaissons le rapport de réduction de source sûre : 1/3

La roue menée compte 75 dents (soit diamètre ext. = (Z + 2)m = (75 + 2)2 = 154 m/m)

Entraxe : 100,80 m/m (mesuré de façon précise par palpage, sur les logements de roulements).

En théorie, nous conclurons que le pignon à réaliser compte 25 dents (25/75 = 1/3), par contre les calculs démontrent que l'entraxe D ne correspond pas.

D = m/2 (Z + Z') = 2/2 (25 + 75) = 100 m/m

Soit un entraxe théorique supérieur de 0,8 m/m

Le pignon à réaliser présentera donc une denture déportée.

Explications

Dans le cas de l'exemple, le constructeur a été soumis à des impératifs d'encombrement et de dimensionnement, ne permettant pas le montage des 2 roues dentées sur un entraxe de 100 mm.

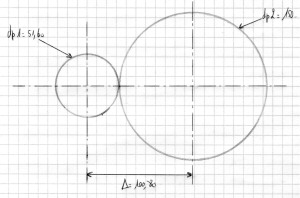

Pour que l'entraxe D = 100,80 m/m soit respecté, sachant que le dp de la roue Z75 est dp2 = 150 mm

(d = mZ ; d = 2 x 75 = 150), le dp du pignon Z25 sera donc :

D = m/2 (Z1 + Z2) = m/2 (dp1/m + dp2/m) = 2/2 (dp1/2 + 150/2)

Donc : dp1 = 51,60 mm

Nous devrons donc tourner le diamètre extérieur du pignon à : dp + 2 m = diamètre extérieur

51,6 + 4 = 55,6 mm

Il s'agit donc d'un déport positif; valeur + 1,6 mm (diamètre extérieur théorique pour Z25 m2 est diamètre extérieur = Zm + 2 m = (25 x 2) + 4 = 54 mm)

Nous parlerons d'un coefficient de déport positif de + 0,97

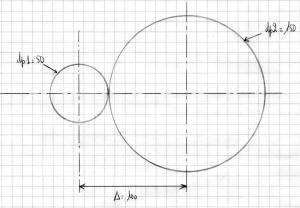

Montage théorique

Roue 1 :

Z25 module 2

Roue 2 :

Z75 module 2

Montage réel

Roue 1 :

Z25 module 2

Roue 2 :

Z75 module 2

- Denture normale

- Denture déportée

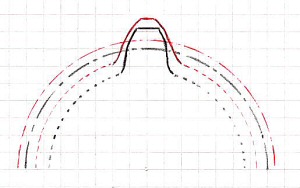

Lorsque l'on déporte une denture (en positif ou négatif), on agit sur le diamètre primitif sans changer le nombre de dents, ce qui a une incidence sur le profil de la dent : dent plus écrasée dans le cas de déports positifs, ou au contraire dent plus fine dans le cas de déport négatif. Irréalisable donc au taillage dent par dent, mais uniquement en taillage par génération continue.

A savoir :

Le déport de denture (positif) est parfois utilisé seulement pour accroître la solidité de la dent (cas notamment des boîtes de vitesses, en effet l'épaisseur au primitif "e" croit proportionnellement au coefficient appliqué.

Le déport négatif ayant au contraire un effet fragilisant sur la dent, on l'utilise toujours sur la roue et jamais sur le pignon (phénomène interférant moins prononcé sur les grands nombres de dents).

Le coefficient de déport (positif ou négatif) ne doit jamais dépasser la valeur de 1 x le module.

Dans le cas d'engrenages d'angles de pression 20°, le calcul de l'épaisseur de la dent au primitif se fait comme suit :

D Æ = différence des diamètres extérieurs en m/m)

e = épaisseur théorique

e' = épaisseur corrigée

D Æ x sin20° = b

e (+/-) b = e'

2/ Mise en oeuvre

Les jeux de fraises à tailler les engrenaqes que nous proposons sont généralement composés de 8 fraises.

Chaque fraise possède un profil différent des autres. En effet, comme expliqué précédemment le profil de la dent change en fonction du nombre de dents du pignon ou de la roue. (Ex : une roue dentée de 80 dents n'aura pas la même allure qu'une roue dentée de 30 dents, à module égal).

Choix de la fraise : par exemple si vous désirez tailler un pignon de 18 dents, choisir la fraise n°3 (17/20 dents).

Montage de la fraise sur le porte-fraise

- Monter la pièce à tailler dans le mandrin du diviseur. Si nécessaire, utiliser une contre-pointe.

S'il s'agit d'un pignon arbré, cela ne présente pas de problème particulier. S'il s'agit d'un pignon alésé : soit prévoir une queue (qui sera ensuite supprimée en tournage avec reprise en mors doux), soit montage de la pièce sur un arbre extensible.

- Positionner la fraise à l'axe de la pièce

- Tangenter et mettre votre vernier à "0"

- Diviser en fonction du nombre de dents (toujours utiliser un diviseur équipé de disque à trous) et tracer quelques dents. Mesurer ensuite le pas afin de vérifier que vous n'avez pas commis d'erreur de division.

Prise de passe

La hauteur de la dent est : h = 2,25 x M

En fonction du module, décomposer h en 2 ou plusieurs passes.

Prévoir un jeu de fonctionnement. Celui-ci est égal à j = 0,025 x M

Exemple : pour du module 2 : j = 0,025 x 2 = 0,05 mm

Attention : cette valeur doit être soustraite de la côte sur dent "e"

Exemple : l'épaisseur d'une dent de pignon module 2 est théoriquement :

e = 1,57 x M = 1,57 x 2 = 3,14

En pratique, nous aurons e = 3,14 - (0,025 x 2)

3,14 - 0,05

e = 3,09 mm (jeu de fonctionnement inclu)

Note : dans le cas d'entraxes réglables, il n'est pas nécessaire d'inclure le jeu dans la côte e, usiner alors au théorique.

Après avoir fait le tour, si nécessaire pour parfaire l'état de surface refaire un tour avec une passe de quelques centièmes.

Important :

Dans la mesure du possible, travailler en avalant,

Bloquer les autres mouvements,

Le déplacement de la table doit être régulier et sans à-coups,

Avant le démontage, s'assurer si possible que l'engrennement est bon en utilisant un pignon du même module.

Astuce :

La côte "e" à obtenir est 3,14

Pièce ébauché, la côte "e" que vous mesurez est 4,06

La valeur de la passe restante est = (4,06 - 3,14) x 1,4

Soit dans le cas présent : 0,92 x 1,4 = 1,28 mm

Note : le coefficient 1,4 est valable quelque soit le module, pour un angle de pression µ = 20°

▲ HAUT ▲